Não é raro acontecer de um gestor investir em uma nova tecnologia ou mudar drasticamente um processo sem um estudo detalhado prévio. O resultado, na grande maioria das vezes, é ter as expectativas frustradas, uma vez que a mudança não gerou o lucro ou redução de tempo esperada.

É fundamental para a longevidade de toda empresa se atualizar e mudar processos para se manter competitiva, mas, tão fundamental quanto, é o planejamento dessas ações. Existem diversas técnicas e estratégias que auxiliam esse planejamento de melhorias, para que a mudança seja eficaz e atenda aos resultados esperados.

Uma delas é o mapeamento do Fluxo de Valor (VSM, do inglês Value Stream Mapping).

O que é o mapa de Fluxo de Valor?

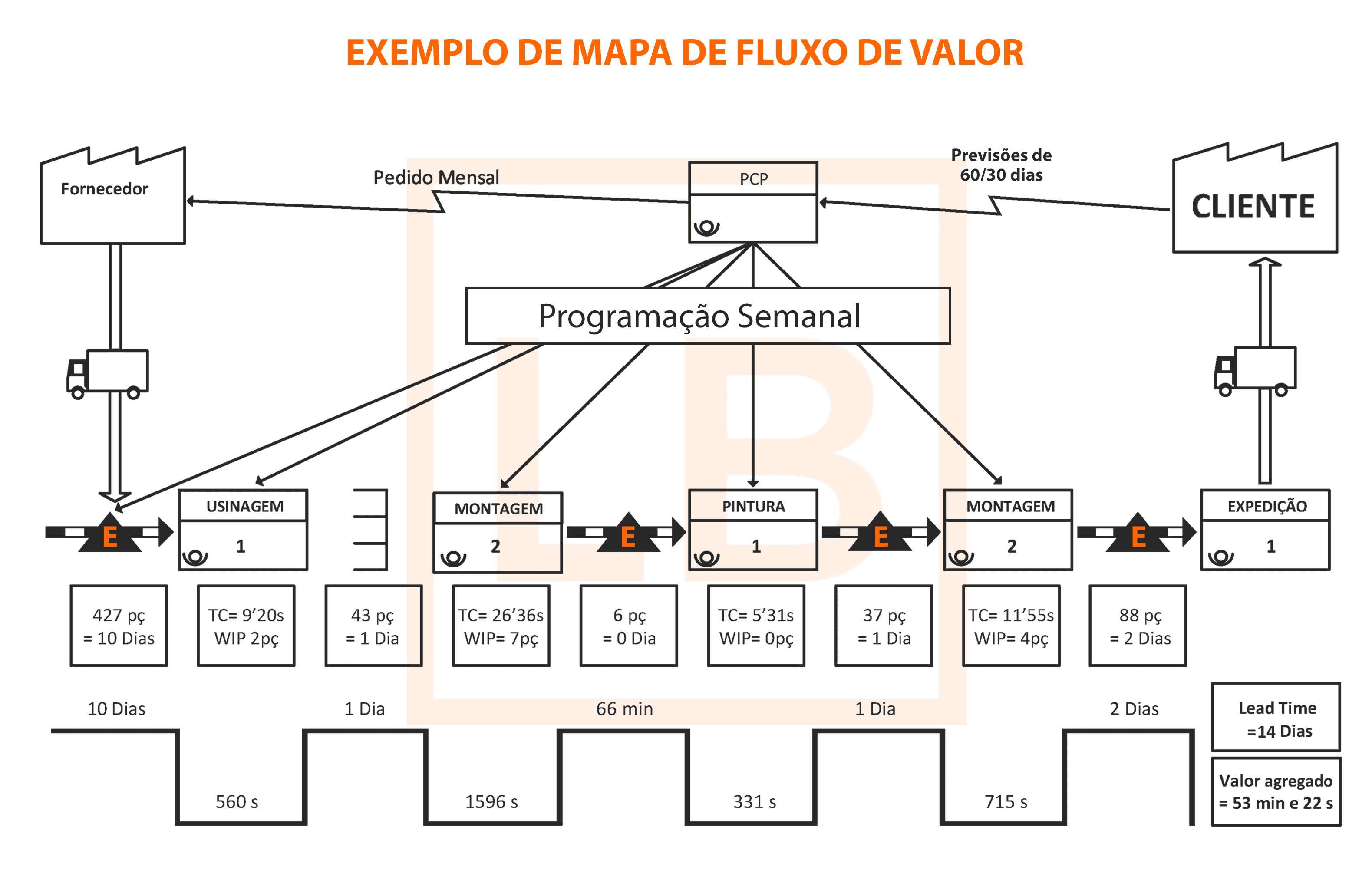

O VSM é uma ferramenta estratégica que possibilita enxergar o macro de uma produção. Podemos dizer que é um mapeamento de processos, porém, que considera o fluxo de trabalho de um produto desde o início, com a chegada da matéria-prima até o resultado final sendo entregue ao cliente. Dessa maneira, não se restringe apenas ao processo de um departamento, mas de todos os envolvidos da produção do produto ou realização do serviço.

Os processos mapeados são classificados de três maneiras:

- Os que efetivamente geram valor;

- Os que não geram valor, mas são importantes para a manutenção da qualidade;

- E os que não geram valor e nem servem de manutenção da qualidade, portanto devem ser evitados ou eliminados.

Principais benefícios do mapeamento do Fluxo de Valor

Visão macro: O VSM permite ter uma visão sistêmica de todo processo de um produto, apresentando em um único mapa as atividades, quantidade de mão de obra empregada, tempo da atividade, tempo entre as atividades, transporte de matéria-prima e do produto final, entre outras.

Pontos de melhoria claros: Ao se realizar corretamente o VSM e ter a visão macro do processo, é mais claro enxergar pontos de melhoria que vão trazer valor ao cliente, como redução no tempo de fabricação e de entrega e melhora na qualidade final. Além das melhorias, também fica mais claro perceber onde é possível diminuir ou eliminar fontes de desperdícios (coisas que não agregam valor).

Plano de ação tangível: Uma parte importante do VSM é o desenho de onde se quer chegar (mapa do estado futuro) e como a empresa chegará lá. As mudanças são realizadas já sabendo qual o resultado esperado, ou seja, são mais corretas e, consequentemente, lucrativas.

Passo a passo para desenhar um mapa de Fluxo de Valor

- Formação da equipe e a escolha do produto

Na equipe, é importante ter pessoas de diferentes níveis (estratégico, gerencial e operacional) e departamentos para facilitar o desenho do processo total. É importante definir um único líder para o projeto que tenha uma visão sistêmica do processo e tenha o poder de tomar decisões. Para o produto ou família de produtos, é interessante começar por aquele mais crítico e/ou que possui maior valor ao cliente.

Veja também como liderar a implementação do Lean na sua empresa!

- Percorra e observe o fluxo atual de produção

A equipe deverá percorrer todo o processo de produção do produto, do início ao fim, observando todas as etapas e os fluxos de materiais e de informações envolvidos. É aconselhado fazer o percurso mais de uma vez e até fazer o sentido inverso para captar todos os detalhes do processo.

- Desenhe o processo atual (mapa do estado atual)

Nesta etapa, reúne-se a equipe e todas as anotações feitas para desenhar o VSM, enfatizando que é para mapear o fluxo atual, como ele realmente ocorre, e não como deveria ser.

Para o primeiro esboço, é aconselhável utilizar papel e lápis, para não se perder o foco em coisas não relevantes. Aqui, não é necessário colocar todos os detalhes observados, mas sim os essenciais ao processo, tais como quantidade de trabalhadores por etapa, o tempo de trabalho que agrega valor, tempo no processo que não agrega valor (como a espera para passar de etapa e deslocamento) etc.

- Avalie o fluxo de valor atual

Com o fluxo de valor desenhado, agora é momento de analisar criticamente cada etapa e localizar os desperdícios. Estes podem ser excesso de estoque, longo tempo de inatividade, problemas de qualidade que geram retrabalho, entre outros. Esses pontos de melhoria são identificados no mapa com um “kaizen burst”.

A equipe deve se questionar quais tempos podem ser reduzidos, quais fluxos de informação podem ser otimizados, se há necessidade de contratação de mão de obra ou novas tecnologias etc.

- Desenhe o fluxo de valor melhorado ou ideal (mapa do estado futuro)

Já tendo identificado os pontos kaizen, a equipe deve desenhar o mapa de fluxo de valor do futuro, ou seja, como será o processo após a implantação das melhorias apontadas no mapa atual.

- Crie o plano de ação

Após o desenho do mapa do estado futuro e tendo a aprovação do corpo de lideranças da empresa, chegou o momento de fazer o plano de ação. É fundamental ter claro todas mudanças que as pessoas precisam fazer e ter métricas para medir se a mudança está tendo o resultado esperado.

Pontos importantes sobre o mapa de fluxo de Valor

Faça o fluxo de valor atual baseado nas suas observações: É fundamental que o mapa seja construído a partir de experiências e observações reais e não baseado no que outras pessoas falaram ou como “normalmente” acontece. Se for uma indústria, por exemplo, vá até o chão de fábrica, observe cada passo do processo, os trabalhadores envolvidos, cronometre cada etapa e veja tudo o que estiver relacionado ao fluxo.

Não coloque informações desnecessárias: Pode acontecer da equipe envolvida querer colocar tudo no mapa, incluindo informações pouco úteis, como o custo dos estoques, a distância entre estações de trabalho, o número de máquinas utilizadas e outras. Essa quantidade de dados dificulta a visão do que é realmente essencial e do que pode ser melhorado ou eliminado.

Defina um plano de ação que possa ser realizado dentro dos próximos 12 meses:Desenhar um mapa do estado futuro com muitos kaizens (mais de seis), normalmente significa um estado que não será atingido dentro de um ano. É fundamental ter um mapa mais realístico e um plano de ação que possa ser iniciado logo no dia seguinte, esperando a obtenção de resultados em seis meses. Isso torna possível uma melhor mensuração dos resultados e um trabalho gradativo para se chegar no estado ideal.

Identificar as etapas que agregam valor ao produto é o primeiro princípio básico da metodologia lean. Saiba mais sobre essa metodologia veja abaixo outros artigos do Lean Blog!

Você pode se interessar por esses outros conteúdos!

[…] é o momento de encontrar a solução! Para isso, reúna-se com a equipe e, através de uma análise do fluxo atual, realize um brainstorming das possíveis soluções que podem ser incorporadas para que o […]

[…] dos pacientes a fim de proporcionar um melhor desempenho hospitalar, e para isso, é utilizado o mapeamento do fluxo de valor, outra ferramenta essencial do lean em […]

[…] de produção. Entretanto, outros são notados quando se analisa etapa por etapa, por meio do Mapeamento de Fluxo de Valor ou das outras ferramentas de […]

[…] isso, você pode adotar o Mapeamento do Fluxo de Valor (VSM), que é uma ferramenta estratégica no lean que possibilita enxergar o macro de uma produção […]

[…] fluxo de trabalho é outro grande beneficiário de um estoque reduzido. Afinal, se existem menos produtos, fica mais […]

[…] Mapa de Fluxo de Valor é uma ferramenta estratégica que possibilita enxergar o macro de uma produção por meio do […]

[…] Quer aprender a mapear todas as etapas do seu processo? Clique aqui e saiba o que é e como criar um… […]

[…] quiser entender melhor o que é fluxo de valor e como ele pode auxiliar a tomada de decisão para ajudar no programa de aumento de produtividade, […]

[…] Muitas empresas se queixam dos problemas financeiros buscando um aumento na venda da mercadoria, quando muitas vezes o problema pode ser solucionado focando na redução de custos a partir da identificação dos desperdícios. […]

[…] exemplo, você já deve ter reparado que toda vez que um Mapeamento do Fluxo de Valor (VSM) é desenvolvido dentro de um processo de produção, é possível perceber que a grande maioria dos […]

[…] hoje! “Para atacar os desperdícios de forma mais efetiva é preciso primeiro desenhar o fluxo de valor. Em um processo produtivo, esse fluxo é, então, toda etapa necessária para produzir um item […]