Veja, neste artigo, tudo o que você precisa saber sobre o Gráfico de Balanceamento de Operadores. Ferramenta utilizada para balancear o tempo entre os processos!

Você que acompanha o nosso blog já sabe que no lean existem diversas ferramentas de apoio que transformam a metodologia no sucesso que é, certo?

E, hoje, falaremos sobre mais uma dessas ferramentas!

Neste artigo, você acompanhará o que é, para que serve, vantagens e como criar o seu Gráfico de Balanceamento de Operadores (GBO). Veja, a seguir.

Afinal, para que serve o GBO – Gráfico de Balanceamento de Operadores?

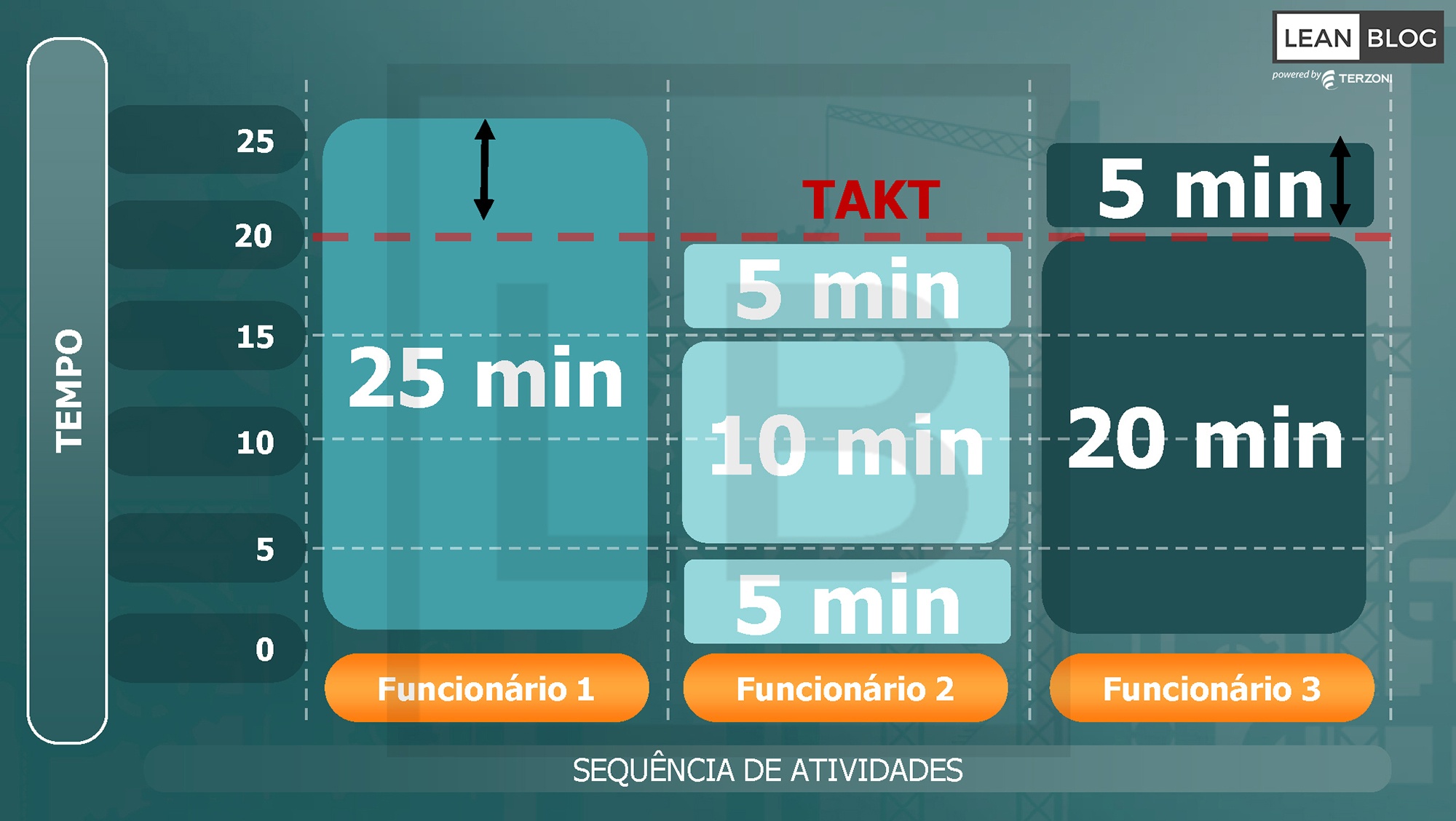

Resumidamente, o Gráfico de Balanceamento de Operadores, mais conhecido no mundo lean pela sigla GBO e como Yamazumi – um recurso criado pelo Sistema Toyota de Produção, está voltado a dois pilares: atividades de cada um dos colaboradores e tempo que exerce para finalizar sua tarefa.

O GBO auxilia na eliminação do desperdício “espera”, pois de forma empilhada, ajuda a identificar a sobra de capacidade dentro dos postos de trabalho, analisar as equivalências e equilíbrio entre as funções para assim tomar decisões mais assertivas e seguras em relação ao balanceamento das operações para tornar o processo mais eficiente.

Essa ferramenta serve para equilibrar a carga de serviços dos funcionários e também para nivelar o tempo dispendido nas diferentes atividades. Ou seja, a ferramenta GBO tem por finalidade realizar as operações e serviços com menos recursos, menos tempo e menos pessoas.

GBO x tempo de espera

Quando falamos em desperdício nas empresas, o tempo de espera entre uma atividade e outra é uma perda de produtividade muito grande e, como consequência, gastos desnecessários.

Sendo assim, o balanceamento de linha de produção objetiva restabelecer o fluxo contínuo, eliminando permanentemente os desperdícios como tempo de espera em processo.

E para vencer o tempo de espera, o lean utiliza de ferramentas que auxiliam o gestor a eliminar o desperdício, e o Gráfico de Balanceamento de Operadores é uma delas.

O GBO é uma ferramenta eficaz que permite visualizar, entender e gerenciar as cargas e os fluxos de trabalho, com o objetivo de promover mais equilíbrio nos processos, com menos tempo desperdiçado em cada atividade.

Sendo assim, o objetivo desta ferramenta é assegurar que a produção e os serviços sejam realizados de forma contínua e nivelada por meio do balanceamento dos colaboradores, a fim de eliminar o tempo de espera durante os processos, causados pelo desbalanceamento entre funções e processos.

Processo sem GBO

Processo com GBO

10 Vantagens do Gráfico de Balanceamento de Operadores

Para mostrar a você o porquê você deve construir o seu GBO, listamos as 10 principais vantagens para não haver mais dúvida. Confira:

- Redução dos desperdícios

- Redução do tempo de espera

- Redução de custos operacionais

- Menos acúmulo de estoque

- Menos funcionários ociosos

- Eliminação de processos considerados gargalos

- Maximização da ocupação dos funcionários

- Melhor atendimento à demanda do cliente

- Eliminação de horas extras

- Garantia do fluxo contínuo das atividades

O que eu preciso saber antes de montar o GBO?

Antes de colocar a mão na massa e realmente criar o seu GBO, você precisa entender que existem dois conceitos essenciais para construir o seu gráfico, eles são: Tempo de Ciclo (TC) e Takt Time (TT).

É muito importante que você conheça bem o que significa e como calcular cada um deles para que o seu gráfico seja relevante e funcione. Confira mais detalhes de cada um deles!

Tempo de Ciclo

O tempo de ciclo é o tempo que se leva para realizar uma atividade individual de cada um dos processos de uma empresa, sejam eles operacionais ou administrativos.

É importante ressaltar que o tempo de ciclo é sempre calculado de forma única e individual e nunca em lote, podendo ser calculado por meio da cronometragem das tarefas diárias, do começo ao fim, com a seguinte fórmula:

Tempo de Ciclo = Tempo de Produção / Quantidade produzida no tempo de produção

Recomendações para calcular o tempo de ciclo:

- Tenha atenção aos desperdícios encontrados durante a realização da tarefa;

- Cronometre pelo menos 5 vezes um processo mais longo, de mais de 5 minutos e 10 vezes um processo mais curto, de até 5 minutos;

- Sempre considere o tempo de maior repetibilidade em tempos de ciclo (que) possuem muita variabilidade;

- Se houver interferência de qualquer tipo na medição, este valor deve ser desconsiderado das medições.

- Sugere-se acrescentar 10% de fadiga no TC, pois é uma perda normal estimada do ritmo do colaborador

Takt Time

O Takt time é outro elemento essencial para criar o GBO com foco em eliminar o tempo de espera, pois está relacionado ao ritmo de produção necessário para atender a demanda do cliente.

É calculado dividindo-se o tempo disponível de trabalho diário (total de horas trabalhadas, subtraído os tempos de paradas programadas) pelo volume da demanda do cliente diária. Veja, a seguir, como calcular o takt time:

Takt Time = Tempo Disponível / Demanda

Como construir um GBO? Veja o passo a passo!

Confira, abaixo, cinco passos indispensáveis na construção do seu Gráfico de Balanceamento de Operadores:

- Passo 1: Liste todas as atividades e determine o Tempo de Ciclo

- Passo 2: Defina o Takt Time

- Passo 3: Após analisar o estado atual, é necessário iniciar o Kaizen de todas as atividades que não agregam valor na linha de produção, para assim redistribuir o trabalho e atribuir as atividades aos responsáveis.

- Passo 4: Atribua as atividades aos respectivos funcionários

- Passo 5: Monte o gráfico com o eixo y representando os tempos e o eixo x representando os funcionários. Para cada funcionário deve ser desenhada uma barra vertical que será construída empilhando pequenas barras representando elementos de trabalho individuais, com a altura de cada elemento proporcional à quantidade de tempo necessária

Lembre-se: para a implantação do GBO, é necessário encontrar os desperdícios de cada atividade a fim de eliminar o tempo de espera e ganhar em produtividade e eficiência dos recursos e aumentando a satisfação do cliente.

Como melhorar os processos da minha empresa?

Quer ter processos com alta produtividade, uma equipe eficiente e produzir sem desperdícios e retrabalhos?

Conheça o curso on-line Produção Enxuta da Terzoni!

Você aprenderá a identificar os princípios do Lean, os 8 desperdícios e uma ferramenta para identificá-los e eliminá-los definitivamente dos seus processos.

Clique no banner abaixo para fazer a sua matrícula.

Gostou deste conteúdo? Confira outros artigos do nosso blog que separamos para você!

Você pode se interessar por esses outros conteúdos sobre LEAN!

Deixe um Comentário